服務熱線

180-5003-0233

電容器薄膜分切機的多材料適應性(從PP到PET的全能表現)主要體現在以下幾個方面,這些因素共同確保了設備在不同材料加工中的高效性和穩定性:

1. 材料特性兼容性設計

? 張力控制系統

? PP(聚丙烯)和PET(聚酯)的拉伸強度、彈性模量差異顯著(PET強度更高、剛性更大)。分切機需配備高精度閉環張力控制,通過磁粉制動器或伺服驅動動態調節,適應不同材料的抗拉特性(如PET需更高張力,PP需更柔和的張力曲線)。

? 摩擦系數管理

? PP表面能低(約30 dyn/cm)、PET較高(約45 dyn/cm),影響薄膜與導輥的粘附性。分切機采用靜電消除器和表面處理導輥(如陶瓷涂層)以減少靜電吸附和劃傷。

2. 切割系統的多材料優化

? 刀具配置

? PP:軟質材料易粘連,需使用鋒利刀片(如碳化鎢涂層)配合高轉速(>1000 m/min)防止毛邊。

? PET:硬度高(洛氏硬度M80~90),需耐磨刀具(如金剛石涂層)并降低轉速(~800 m/min)以減少刀具發熱。

? 分切方式選擇

? 支持剃刀分切(適合PP薄膜)與剪切分切(適合PET厚膜),部分機型配備自動切換裝置。

3. 溫度與靜電控制

? 熱膨脹補償

? PET的熱膨脹系數(15×10??/℃)低于PP(100×10??/℃),分切機需在高溫環境下(如40℃車間)保持導輥間距的穩定性,避免因材料伸縮導致分切偏差。

? 離子風靜電消除

? PP更易積累靜電(表面電阻>101? Ω),設備集成高壓離子棒(±5 kV平衡輸出)防止薄膜卷曲或吸附灰塵。

4. 智能化適配技術

? 參數記憶數據庫

? 存儲不同材料(如PP、PET、PS等)的工藝參數(張力、速度、刀具角度),實現一鍵切換。

? 在線缺陷檢測

? 基于CCD攝像頭或激光掃描的實時監測系統,可識別PET的晶點或PP的魚眼缺陷,自動標記或分揀。

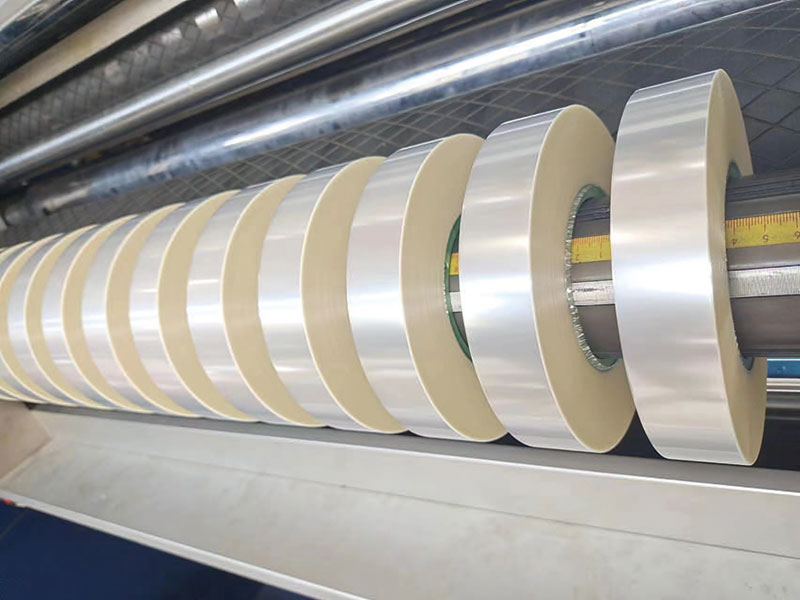

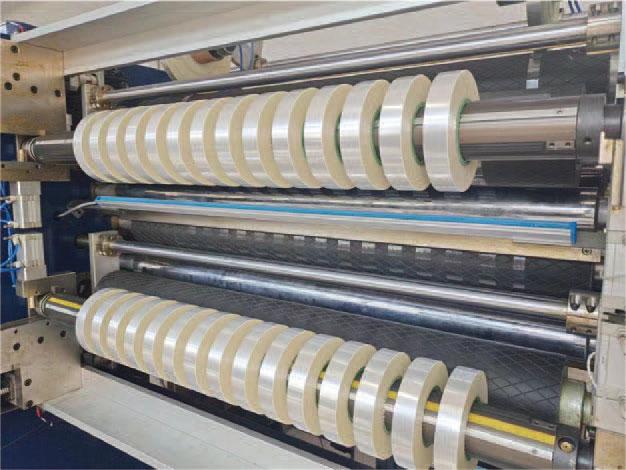

5. 實際應用案例

? 新能源薄膜加工

? 分切4μm PET基膜(用于鋰電隔膜)時,設備需保持±0.1μm的厚度公差,通過空氣懸浮導輥減少接觸損傷。

? 工業電容器薄膜

? 8μm PP薄膜分切速度可達1200 m/min,依賴超聲波邊緣傳感器確保卷繞整齊度。

結論

現代電容器薄膜分切機通過模塊化設計(如可換式刀具模組)和自適應控制系統,實現了從PP到PET的全能加工,其核心在于對材料物理特性的深度適配與動態工藝調整。未來趨勢將聚焦于AI驅動的實時參數優化,進一步突破材料界限(如PI聚酰亞胺等高溫薄膜)。