服務熱線

180-5003-0233

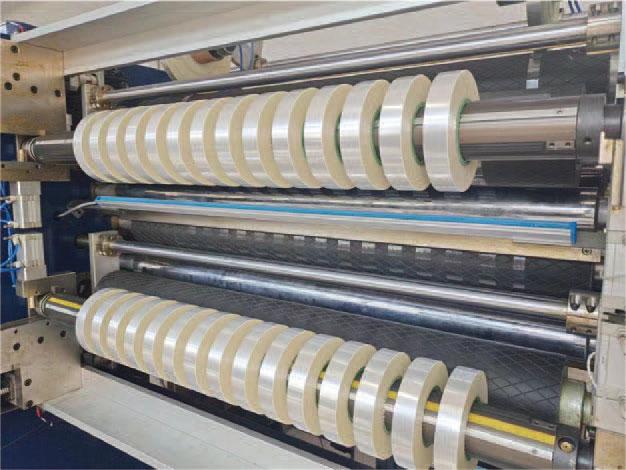

通過電容器薄膜分切機實現超薄材料的無塵分切,需要從設備設計、環境控制、工藝優化和材料處理等多方面綜合施策。以下是關鍵步驟和技術要點:

1. 設備優化與改造

? 高精度分切刀系統

? 采用金剛石或陶瓷涂層刀具,保持刀刃鋒利,減少切割時的粉塵和毛邊。

? 使用激光對刀技術,確保刀片平行度和間隙精度(通常控制在±1μm以內)。

? 無接觸分切技術

? 對于超薄材料(如<5μm),可采用氣浮或靜電懸浮技術避免機械接觸,減少摩擦粉塵。

? 張力閉環控制

? 通過磁粉制動器或伺服電機實現恒張力控制(如0.5-2N/mm2),防止材料抖動或拉伸導致的破裂和碎屑。

2. 無塵環境保障

? 潔凈室分級

? 分切區域需達到ISO Class 5(百級)或更高潔凈標準,溫濕度控制(22±1℃, 45±5% RH)。

? 局部除塵裝置

? 在分切點附近加裝HEPA過濾系統(過濾效率≥99.97% @0.3μm)和負壓吸塵口,實時吸附產生的微粒。

? 離子風除靜電

? 安裝離子棒或離子風機,消除材料靜電(表面電阻控制在10?-10?Ω),避免吸附灰塵。

3. 材料與工藝優化

? 薄膜預處理

? 分切前對材料進行清潔(如等離子清洗或酒精擦拭),去除表面雜質。

? 低速高精度分切

? 超薄材料分切速度建議控制在50-200m/min,結合超聲波振動切割技術減少應力。

? 在線缺陷檢測

? 集成CCD攝像頭或激光掃描儀,實時監測分切邊緣質量,自動剔除瑕疵段。

4. 自動化與智能化

? 機器人上下料

? 使用機械臂自動換卷,減少人工干預帶來的污染。

? 數據追溯系統

? 記錄分切參數(張力、速度、溫度等),通過AI算法優化工藝,降低不良率。

5. 維護與耗材管理

? 定期清潔保養

? 每8小時清理刀槽和導軌,更換HEPA濾網(壓差>200Pa時需更換)。

? 低粉塵導輥

? 采用碳纖維或鍍鉻導輥,表面粗糙度Ra≤0.2μm,減少摩擦顆粒。

典型應用案例

? 鋰電隔膜分切:6μm厚的PE隔膜在Class 4潔凈室中分切,粉塵控制在≤5顆粒/ft3(≥0.5μm)。

? 光學薄膜分切:通過超聲波分切+在線AOI檢測,實現毛邊<10μm的無塵分切。

通過以上措施,可顯著降低分切過程中的粉塵污染,滿足半導體、新能源等領域對超薄材料的高潔凈度要求。實際實施時需根據材料特性(如PET、PP、PI等)調整參數。