服務熱線

180-5003-0233

分切機在PE(聚乙烯)、PP(聚丙烯)、PET(聚酯)薄膜的生產流程中扮演著至關重要的角色,其核心作用不僅體現在后道加工的效率提升,更直接影響到薄膜成品的質量、成本控制及市場競爭力。以下是分切機在這三類薄膜生產中的具體作用和技術要點:

1. 分切機的核心作用

(1) 規格定制化

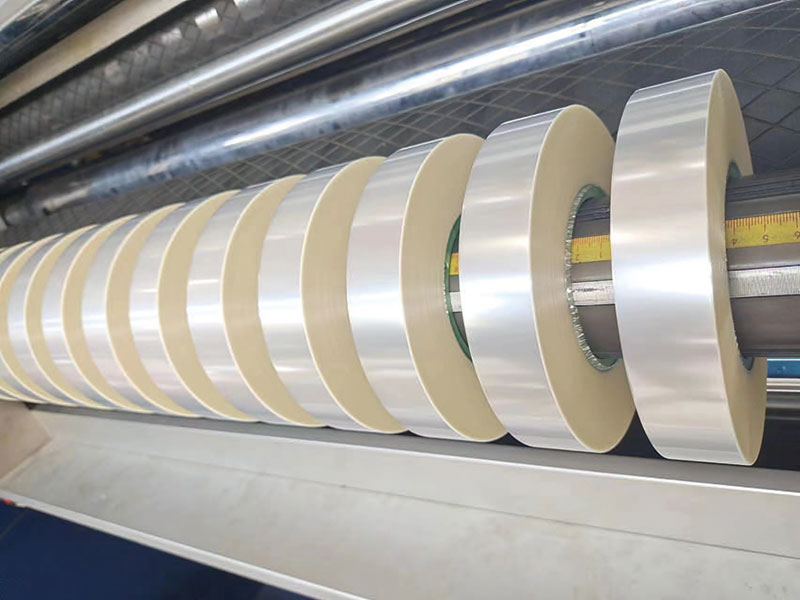

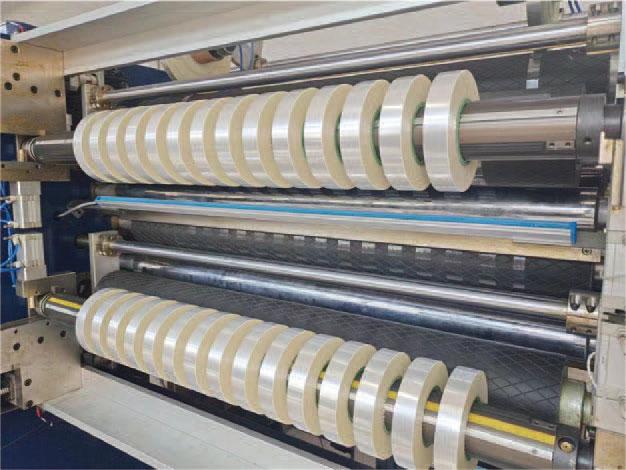

? 分切寬度:將寬幅原膜(如幅寬6-8米的母卷)分切成客戶需求的窄幅(如10mm-2000mm),滿足下游包裝、電子、建筑等不同行業需求。

? 卷徑控制:通過自動收卷系統調整卷材直徑(如Φ200mm-Φ800mm),適配終端設備(如印刷機、復合機)的工位要求。

(2) 質量優化

? 去瑕疵:通過視覺檢測系統識別并切除薄膜表面的晶點、氣泡、劃痕等缺陷,提升良品率(如PET光學膜分切后良品率可達99.5%以上)。

? 邊緣處理:高精度分切避免毛邊(尤其是PP薄膜易纖維化),確保后續復合或涂布工序的貼合質量。

(3) 效率提升

? 高速分切:PE/PP薄膜分切速度可達800-1200m/min,PET薄膜因硬度較高通常為300-600m/min,顯著縮短交貨周期。

? 自動化換卷:減少人工干預,母卷到成品卷的切換時間可壓縮至30秒內。

2. 針對不同薄膜材料的技術要點

(1) PE薄膜(軟質、高延伸性)

? 張力控制:采用低張力分切(如2-10N/cm2),避免拉伸變形;配備浮動輥裝置動態調節張力。

? 刀具選擇:使用鋒利的圓刀(硬度HRC60以上)或超聲波分切,防止粘連。

? 靜電消除:PE易產生靜電,需集成離子風棒防止卷材吸附灰塵。

(2) PP薄膜(剛性較強、易脆裂)

? 溫度管理:分切環境溫度需保持20-25℃(低溫下PP易脆斷)。

? 分切角度:刀片傾斜角調整至30°-45°,減少邊緣應力開裂。

? 收卷壓力:采用漸減張力控制,外層壓力低于內層(如從15N降至8N),防止“硬芯”現象。

(3) PET薄膜(高硬度、高精度需求)

? 高剛性分切:使用金剛石涂層刀具,壽命延長3倍以上(尤其適用于厚度<0.05mm的電子級PET膜)。

? 除塵系統:配備無塵室級空氣凈化,避免微粒附著(如用于液晶屏光學膜)。

? 在線檢測:紅外測厚儀實時監控厚度均勻性(公差±0.5μm)。

3. 特殊工藝場景的解決方案

? 多層共擠薄膜:分切時需控制層間剝離(如PE/PA復合膜),采用低溫分切或預加熱工藝(60-80℃)。

? 鍍鋁膜分切:鋁層保護技術(如軟接觸導輥)防止金屬層脫落。

? 超薄薄膜(<5μm):磁懸浮分切技術避免機械接觸損傷。

4. 對生產成本的影響

? 材料利用率:通過優化排刀方案(如嵌套分切),PE/PP薄膜的邊料損耗可控制在1.5%以內。

? 能耗對比:伺服電機分切比傳統機械式節能20-30%,尤其對PET薄膜的長時生產意義顯著。

? 人工成本:1臺自動化分切機可替代3-5名工人,且減少人為失誤導致的廢品。

5. 行業應用案例

? PE保鮮膜:分切后需通過摩擦系數測試(COF<0.3),分切機需保證表面無劃痕。

? PP電容膜:分切寬度公差±0.1mm,否則影響介電性能。

? PET離型膜:分切后需維持離型力的穩定性(如5-15g/in)。

未來趨勢

? AI智能分切:通過機器學習預測刀具磨損周期,自動調整分切參數。

? 綠色制造:分切廢料在線回收造粒(尤其適用于PE/PP),實現閉環生產。

總結

分切機是PE、PP、PET薄膜從初級產品到高附加值成品的關鍵轉換設備,其技術適配性(如張力控制、除塵、刀具設計)直接決定了薄膜的終端性能。企業需根據材料特性(如PE的延展性、PET的剛性)選擇分切方案,同時結合數字化工具(如MES系統)實現全流程可追溯,以應對高端應用領域(如新能源、柔性顯示)的嚴苛要求。