服務熱線

180-5003-0233

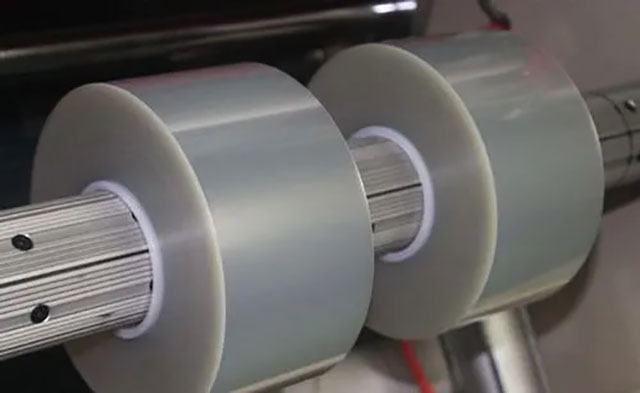

在超薄農用膜(厚度通常為5-20μm)的分切過程中,張力控制系統的精度和穩定性直接決定了分切質量、材料利用率及生產效率。由于農用膜具有厚度極薄、延展性高、易拉伸變形等特點,張力控制不當會導致膜卷起皺、分層、邊緣不齊甚至斷裂。以下是張力控制系統在超薄農用膜分切中的關鍵作用及優化方向:

一、張力失控對超薄農用膜分切的危害

1. 張力過大

? 薄膜拉伸變形,導致厚度不均(影響透光性、保溫性等農用性能)。

? 收卷過緊,膜層間粘連,使用時難以展開(俗稱“死卷”)。

? 邊緣應力集中,分切后膜卷出現“菊花紋”或暴筋。

2. 張力過小

? 膜卷松弛,橫向跑偏,分切寬度精度下降。

? 收卷不整齊,端面參差不齊,運輸中易塌卷。

? 薄膜與導輥打滑,產生靜電吸附雜質。

3. 張力波動

? 分切過程中張力突變(如加速/減速階段),導致膜面出現周期性皺紋或拉伸痕。

二、超薄農用膜分切張力控制的核心要求

1. 高精度控制

? 張力波動需控制在 ±0.5%以內(普通薄膜通常為±2%)。

? 動態響應時間<10ms,避免速度變化時張力滯后。

2. 多段協同控制

? 分切機需實現 放卷-牽引-收卷三段張力獨立控制,且過渡平滑。

? 放卷采用 錐度張力控制(隨卷徑減小自動降低張力,防止內層擠壓變形)。

3. 抗干擾能力

? 克服薄膜厚度不均、靜電吸附、環境溫濕度變化等干擾因素。

三、張力控制系統的關鍵技術方案

1. 硬件配置優化

? 高靈敏度傳感器

? 采用 磁粉制動器/離合器+張力傳感器 閉環控制,檢測精度達0.1N。

? 或使用 無傳感器張力估算算法(通過電機電流反推張力,減少機械延遲)。

? 伺服驅動系統

? 收放卷電機選用 伺服電機+高精度編碼器,實現轉矩/速度雙模式無縫切換。

? 彈性輥補償裝置

? 在牽引段加裝 浮動輥,通過位移傳感器實時緩沖張力波動。

2. 控制策略升級

? PID算法改進

? 采用 模糊自適應PID,根據膜卷徑變化、速度調整參數(如積分時間)。

? 引入 前饋控制,預判加速/減速時的慣性影響。

? 現代控制理論應用

? 模型預測控制(MPC):基于薄膜材料特性建立數學模型,優化動態響應。

? 神經元網絡控制:通過歷史數據學習復雜工況下的最佳張力曲線。

3. 工藝輔助措施

? 靜電消除

? 安裝離子風棒,減少薄膜吸附導輥導致的張力突變。

? 環境恒溫恒濕

? 控制車間溫濕度(如25±2℃、RH50±5%),避免薄膜吸濕膨脹影響張力穩定性。

? 導輥表面處理

? 使用 陶瓷涂層導輥 或 橡膠包覆輥,調整摩擦系數匹配薄膜特性。

四、典型案例分析

? 某農用膜企業改造效果:

? 原設備:機械式張力控制,分切8μm薄膜時廢品率12%。

? 改造后:伺服電機+模糊PID控制,張力波動±0.3%,廢品率降至2%以下,年節省膜材成本超80萬元。

? 高速分切場景(線速度>600m/min):

采用MPC算法+無傳感器檢測,張力穩定性提升40%,滿足高速分切需求。

五、未來發展趨勢

1. 數字孿生技術

? 通過虛擬仿真預演分切過程,優化張力參數后再投入實際生產。

2. AI實時優化

? 利用視覺檢測膜面缺陷,反向調整張力設定值。

3. 一體化集成

? 張力控制系統與分切機主控PLC、MES系統深度集成,實現全流程數據追溯。

總結

超薄農用膜分切的張力控制是“精度與柔性的平衡藝術”,需結合高響應硬件、智能算法和工藝經驗。企業應優先升級伺服驅動和傳感器系統,同時通過材料特性測試(如彈性模量、摩擦系數)定制化調整參數,才能實現高質量、低損耗的分切生產。