服務熱線

180-5003-0233

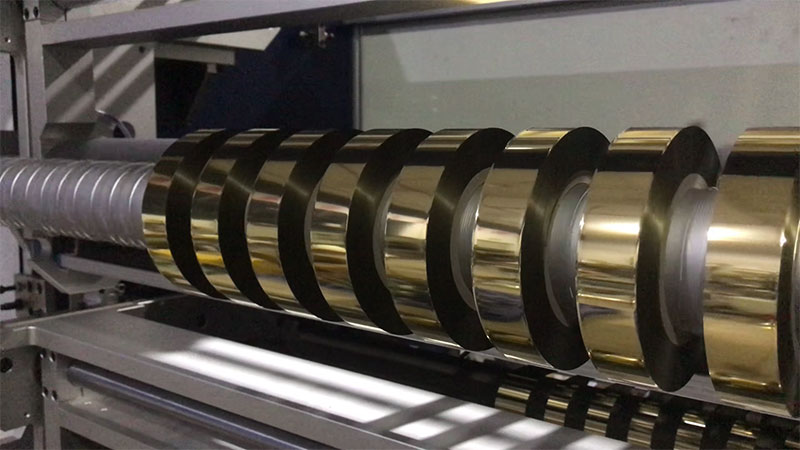

在紙管、薄膜、無紡布、紙張等材料的加工中,分切和復卷是關鍵工序。傳統生產流程通常需要多臺獨立設備(如分切機、復卷機、檢測機等),導致效率低、損耗高、人工干預多。多功能一體化分切復卷機通過整合分切、復卷、檢測、包裝等功能,可大幅提升生產效率和產品質量。以下是其核心解決方案和優勢:

1. 多功能一體化設計

核心功能整合

? 分切+復卷同步完成:

采用高精度分切刀組(圓刀、氣漲軸等)與自動復卷裝置聯動,分切后的材料直接進入復卷工位,省去中間搬運和重新上卷時間。

? 在線檢測系統:

集成CCD視覺或激光傳感器,實時檢測分切邊緣質量、厚度偏差、污損等,自動標記缺陷并分揀。

? 自動換卷與接料:

配備伺服驅動的接料臂和尾料處理系統,實現不停機換卷(如飛接、搭接技術),減少停機時間。

可選擴展模塊

? 自動貼標/噴碼

? 廢邊自動收卷與除塵

? 張力控制+糾偏系統(確保卷材平整)

? 數據追溯(綁定生產批次、工藝參數)

2. 提升效率的關鍵技術

高速分切與精準控制

? 多電機同步驅動:各工位獨立伺服電機控制,避免傳統機械傳動的速度偏差。

? 動態張力調節:通過PID算法實時調整放卷、分切、復卷的張力,防止材料拉伸或褶皺。

? 智能排刀系統:軟件自動計算分切寬度和刀位,支持一鍵換規格(如從Φ50mm紙管切換至Φ30mm)。

自動化與智能化

? PLC+觸摸屏控制:預設工藝配方,存儲不同產品的分切復卷參數。

? 物聯網(IIoT)遠程監控:實時采集設備狀態、產量、能耗數據,預測維護需求。

? AI優化切割路徑:減少材料浪費(如針對異形分切需求)。

3. 典型應用場景

? 紙管行業:

分切長紙管→復卷成短管(如衛生卷紙芯、工業用管),支持斜切、階梯切等特殊工藝。

? 薄膜/無紡布:

分切大卷母卷→復卷為小卷,同步完成表面除塵和缺陷檢測。

? 標簽與包裝材料:

分切后直接復卷并貼標,實現“分切-復卷-包裝”全流程自動化。

4. 與傳統分切復卷流程的對比

| 指標** | **傳統多機分切+復卷** | **多功能一體化設備** |

| 人工干預頻率 | 高(需搬運、多次上料) | 低(全自動流水線) |

| 生產節拍 | 慢(單機分段作業) | 快(同步分切復卷) |

| 材料損耗率 | 較高(中間環節易損傷) | 降低30%~50% |

| 換型時間 | 30分鐘~2小時 | <10分鐘(一鍵切換參數) |

| 占地面積 | 大(多臺設備) | 節省50%以上空間 |

5. 用戶收益

? 效率提升:產能提高40%~70%,減少設備間的等待時間。

? 成本降低:人工減少60%+,材料利用率優化(如分切寬度公差控制在±0.1mm)。

? 質量穩定:在線檢測確保不良品即時剔除,復卷緊密度一致。

? 柔性生產:快速響應小批量、多規格訂單(如1小時內完成10種規格切換)。

6. 實施建議

1. 需求分析:明確材料特性(如厚度、彈性)、分切精度要求(如±0.05mm)、復卷速度(如300m/min)。

2. 定制化配置:根據產量選擇單工位/多工位復卷,或增加除塵/貼標模塊。

3. 供應商評估:優先選擇具備張力控制專利和智能運維系統的設備廠商。

通過多功能一體化分切復卷機,企業可顯著縮短生產流程,實現從原料到成品的“單機閉環”,尤其適合高精度、大批量或多品種的生產場景。