服務熱線

180-5003-0233

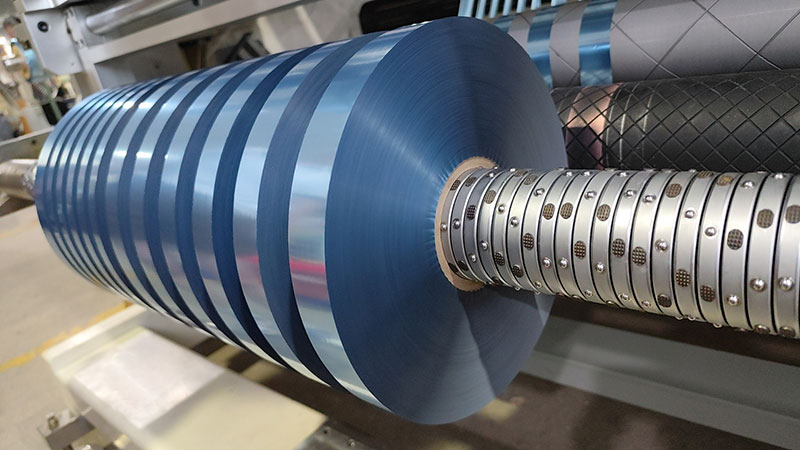

確保電化鋁分切機的長壽命與低維護成本需要從選材、設計、工藝、使用維護等多個環節綜合優化。以下是具體措施:

1. 選材優化:關鍵部件的高標準選型

? 核心切割部件(如刀片、刀軸)

? 選用高硬度、高耐磨材料(如硬質合金、陶瓷涂層或粉末冶金鋼),確保長期切割精度。

? 刀片表面進行鍍鈦(TiN、DLC等)處理,減少電化鋁材料粘連和磨損。

? 傳動系統(導軌、軸承、齒輪)

? 采用高強度合金鋼或淬火鋼,搭配自潤滑涂層(如PTFE),降低摩擦損耗。

? 軸承優先選擇密封式免維護軸承(如SKF或NSK品牌)。

? 機身結構

? 使用高剛性材料(如鑄鐵或焊接鋼結構),避免長期振動導致的變形。

2. 工藝與制造:精密加工與裝配

? 加工精度控制

? 關鍵部件(如刀軸、導軌)的加工公差控制在±0.005mm以內,確保運行平穩。

? 動平衡測試:高速旋轉部件需進行動平衡校正,減少振動和噪音。

? 表面處理

? 對易腐蝕部件(如機架)采用噴塑或電泳涂裝,提升耐環境性。

? 滑動部件采用鏡面拋光或激光硬化處理,降低摩擦系數。

3. 設計優化:模塊化與可維護性

? 模塊化設計

? 將切割模塊、張力控制模塊等獨立化,便于快速更換或維修。

? 易損件快速更換

? 刀片、導輪等設計為快拆結構,減少停機時間。

? 智能監測系統

? 集成振動傳感器、溫度傳感器,實時監測設備狀態,提前預警故障(如軸承異常發熱)。

4. 使用與維護:規范操作與預防性維護

? 操作規范

? 避免超負荷運行,定期校準張力系統(電化鋁過緊或過松會加速磨損)。

? 保持環境清潔,防止金屬粉塵或電化鋁碎屑堆積。

? 定期維護計劃

? 每日:清潔刀片和導軌,檢查氣動/液壓系統壓力。

? 每月:潤滑傳動部件(使用高溫潤滑脂),檢查電氣線路。

? 每季度:更換磨損刀片,校驗系統精度。

? 潤滑管理

? 采用集中潤滑系統或長效潤滑脂(如鋰基脂),減少人工干預。

5. 節能與降耗設計

? 高效驅動系統

? 選用伺服電機+變頻器控制,減少能源浪費,降低機械損耗。

? 廢料回收裝置

? 集成廢邊收集系統,減少清理維護頻率。

6. 供應商與技術支持

? 選擇具備成熟經驗的設備供應商(如國望、歐米特等),確保售后技術支持。

? 保留關鍵備件庫存(如刀片、傳感器),縮短維修周期。

總結

通過高標選材+精密工藝+智能設計+規范維護的組合策略,可顯著提升電化鋁分切機的使用壽命(可達10年以上),同時將維護成本降低30%~50%。重點在于預防性維護和早期故障干預,而非事后維修。