服務熱線

180-5003-0233

電容器薄膜分切機的生產效率提升關鍵在于優化換刀流程和實現自動化調整,以下是具體解決方案:

一、快速換刀系統優化

1. 模塊化刀架設計

? 采用預調式刀架,刀具離線預先調好尺寸(如使用對刀儀),換刀時直接插入鎖定,縮短在線調整時間。

? 配備液壓或氣動快速夾緊裝置,實現秒級換刀(如從傳統10分鐘降至30秒內)。

2. 智能刀具管理系統

? 集成RFID標簽或二維碼,自動識別刀具參數(如刃口角度、磨損狀態),避免人工輸入錯誤。

? 預測性維護:通過振動傳感器監測刀具磨損,提前觸發換刀提醒,減少突發停機。

3. 機械手輔助換刀

? 協作機器人自動拆卸舊刀并安裝新刀,尤其適用于重型刀輥或高危場景。

二、自動調整技術

1. 閉環張力控制

? 采用高精度張力傳感器+伺服電機,實時動態調整放卷/收卷張力(如±0.5N以內),減少薄膜起皺或斷裂。

2. 視覺引導糾偏系統

? 工業相機檢測薄膜邊緣位置,通過PID算法控制糾偏輥,實現±0.1mm級精度(傳統機械糾偏為±1mm),減少廢料。

3. 自適應分切參數

? 基于薄膜材質(如PP、PET)和厚度,自動匹配最佳刀壓、速度等參數(如通過PLC存儲工藝配方)。

三、增效輔助措施

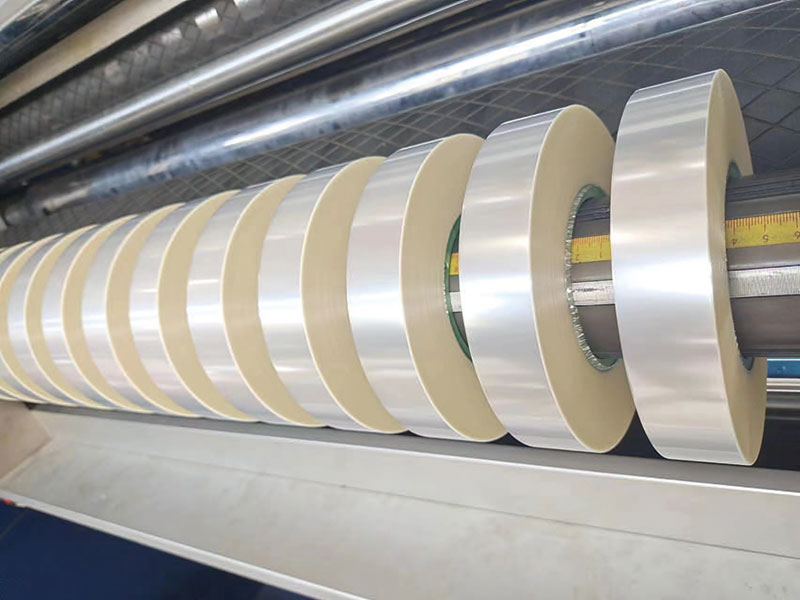

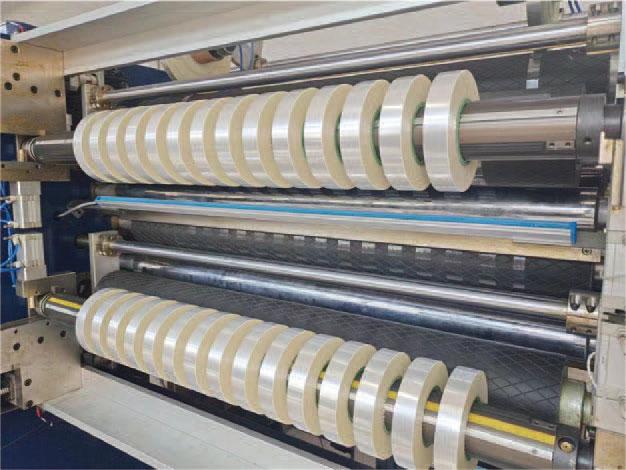

1. 并聯式分切設計

? 多工位分切頭并行作業,換刀時僅停機單個工位,其余繼續生產(效率提升30%+)。

2. 數字孿生模擬

? 在虛擬環境中預演換刀和調整流程,優化動作路徑,減少實際調試時間。

3. 能耗優化

? 換刀期間自動切換至低功耗模式,降低待機能耗(如傳統設備待機功率15kW優化至5kW)。

四、實施案例參考

? 某設備廠商:通過氣動快換刀架+AI張力控制,將換刀時間從8分鐘壓縮至45秒,分切速度提升至600m/min(行業平均400m/min),廢品率降至0.3%以下。

總結

快速換刀和自動調整的核心在于減少人工干預時間和動態補償工藝波動。建議優先升級張力/糾偏控制系統,再逐步引入模塊化刀具和自動化換刀,投資回報周期通常可控制在12-18個月。