服務熱線

180-5003-0233

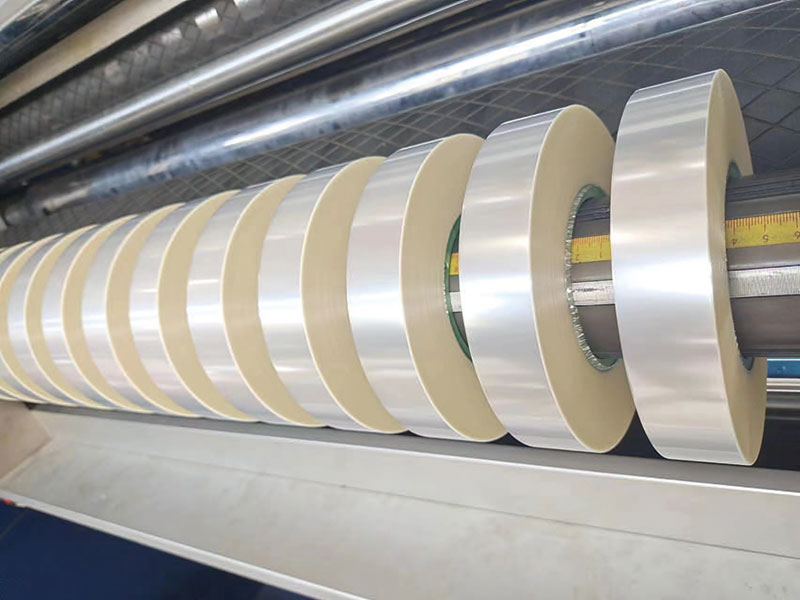

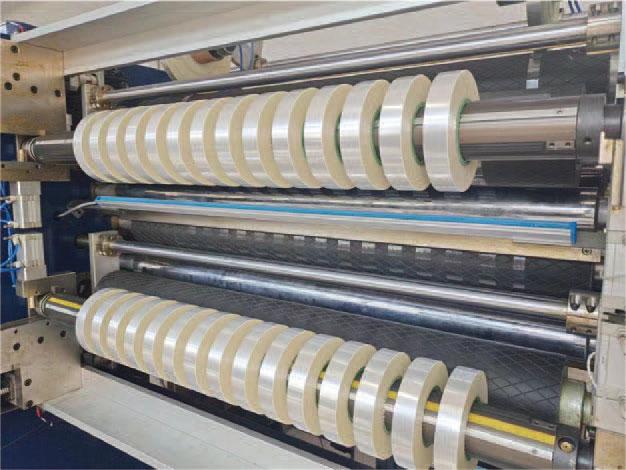

薄膜材料加工對分切機的精度、速度和穩定性要求較高,優化分切機的性能可以顯著提高生產效率和產品質量。以下是分切機在薄膜材料加工中的優化策略:

1. 張力控制優化

薄膜材料在分切過程中容易因張力不均而產生褶皺或變形,因此張力控制是關鍵。

? 閉環張力控制:采用閉環控制系統,通過張力傳感器實時監測薄膜張力,并反饋給PLC,調整放卷和收卷電機的速度。

? 分段張力控制:根據薄膜的特性(如厚度、彈性)設置不同的張力區間,確保在放卷、分切和收卷過程中張力穩定。

? 預張力設置:在分切前設置適當的預張力,避免薄膜松弛或過緊。

2. 分切精度優化

薄膜材料的分切精度直接影響產品質量,尤其是對高精度要求的電子薄膜、光學薄膜等。

? 高精度伺服電機:采用高分辨率編碼器的伺服電機,確保分切刀位置的精準控制。

? 自動糾偏系統:安裝自動糾偏裝置(EPC),實時檢測薄膜邊緣位置,自動調整薄膜位置,防止跑偏。

? 刀具優化:選擇適合薄膜材料的刀具(如圓刀或直刀),并定期維護刀具,確保刀刃鋒利。

3. 速度優化

提高分切速度是提升生產效率的關鍵,但需要平衡速度和穩定性。

? 動態速度控制:根據薄膜材料的特性(如厚度、強度)動態調整分切速度,避免高速分切時出現拉斷或變形。

? 加速和減速曲線優化:優化伺服電機的加速和減速曲線,減少啟停時的沖擊,防止薄膜斷裂或變形。

? 多軸同步控制:確保放卷、分切和收卷軸的同步運行,避免因速度不匹配導致的薄膜拉伸或堆積。

4. 材料適應性優化

不同薄膜材料(如PE、PET、PP等)的物理特性不同,分切機需要具備良好的適應性。

? 參數預設功能:在HMI中預設不同材料的加工參數(如張力、速度、刀具壓力等),方便快速切換。

? 溫度控制:對熱敏性薄膜材料(如PVC),增加溫度控制功能,防止因摩擦發熱導致材料變形。

? 靜電消除:安裝靜電消除器,防止薄膜因靜電吸附灰塵或粘連。

5. 自動化與智能化

通過自動化和智能化技術,減少人工干預,提高生產效率和一致性。

? 自動換刀系統:實現刀具的自動更換和調整,減少停機時間。

? 智能診斷系統:通過傳感器和數據分析技術,實時監測設備狀態,預測故障并提前維護。

? 遠程監控:通過物聯網技術實現遠程監控和操作,方便管理人員實時掌握生產情況。

6. 質量控制優化

薄膜材料的分切質量直接影響后續加工和使用,因此需要嚴格的質量控制。

? 在線檢測系統:安裝攝像頭或激光檢測設備,實時監測分切邊緣的質量,及時發現毛刺、裂口等缺陷。

? 數據記錄與分析:通過HMI或上位機軟件記錄分切過程中的關鍵參數(如張力、速度、糾偏量等),便于質量追溯和分析。

? 分切寬度控制:采用高精度測距傳感器,確保分切寬度的一致性。

7. 設備維護與保養

定期維護和保養是確保分切機長期穩定運行的關鍵。

? 刀具維護:定期檢查刀具磨損情況,及時更換或修磨。

? 清潔與潤滑:定期清潔設備,特別是導軌、軸承等關鍵部件,并添加適量潤滑油。

? 校準與調試:定期校準傳感器、伺服電機等設備,確保系統精度。

8. 節能與環保

在優化分切機性能的同時,注重節能和環保。

? 高效電機:采用高效節能的伺服電機和變頻器,降低能耗。

? 廢料回收:安裝廢料回收裝置,減少材料浪費。

? 噪音控制:優化設備結構,降低運行噪音,改善工作環境。

總結

通過優化張力控制、分切精度、速度控制、材料適應性、自動化程度、質量控制、設備維護和節能環保等方面,可以顯著提升分切機在薄膜材料加工中的性能。這些優化策略不僅能夠提高生產效率和產品質量,還能降低生產成本,增強企業的市場競爭力。