服務熱線

180-5003-0233

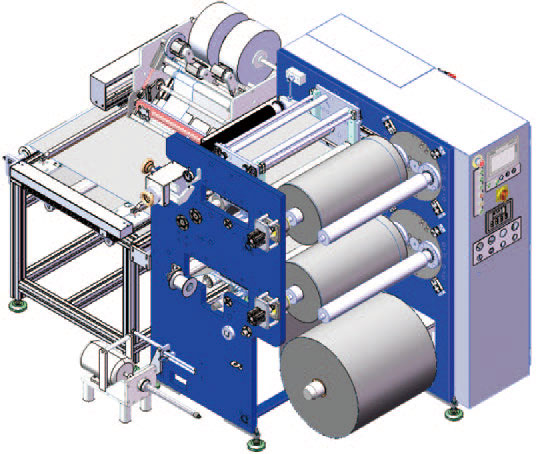

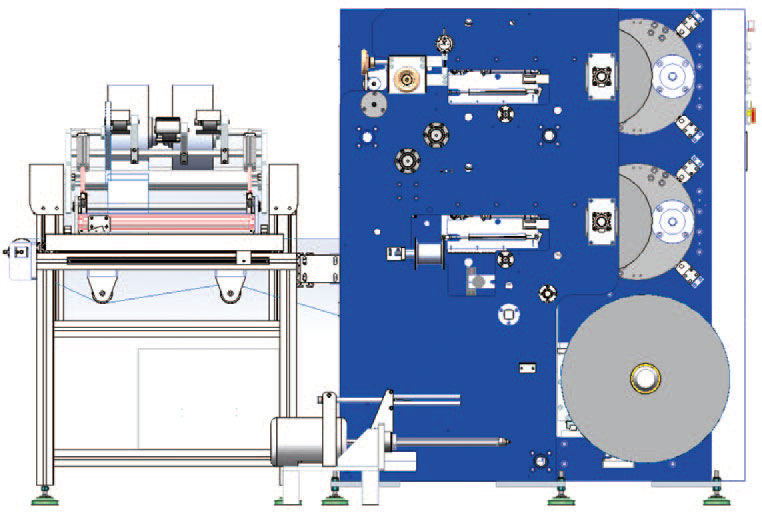

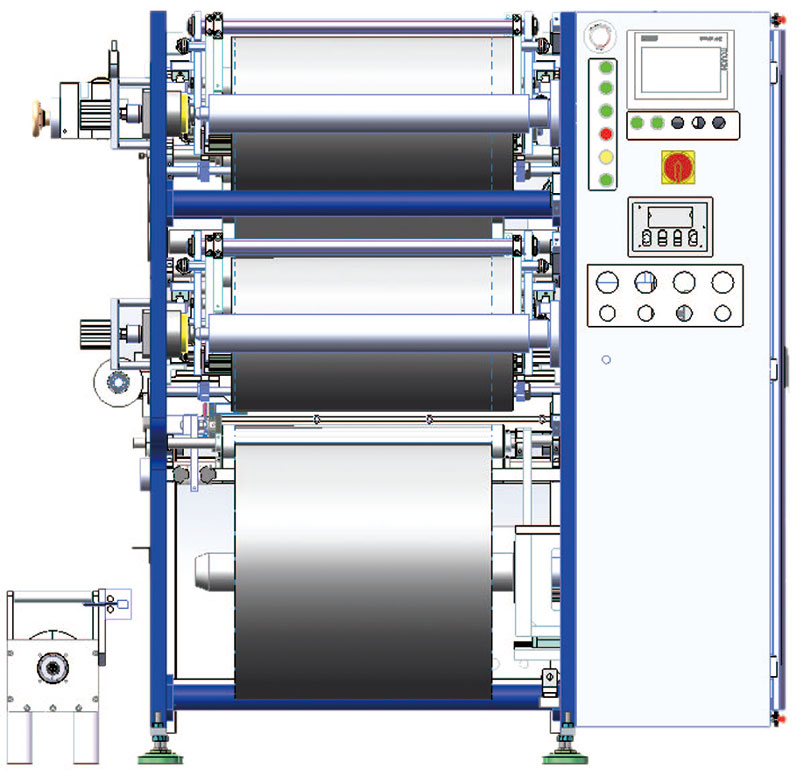

分切機在鋰電池極片制造中扮演著至關重要的角色,其核心作用在于將涂布、輥壓后的寬幅極片(正極或負極)精確分切成設計寬度的窄條,以滿足電池組裝(如卷繞或疊片)的工藝要求。以下是分切機的關鍵作用及技術要點:

1. 確保極片尺寸精度

? 寬度一致性:分切機需將極片分切至±0.1mm甚至更高精度(如±0.05mm),避免因寬度不均導致電池卷繞錯位或疊片間隙,影響電池性能。

? 邊緣質量:分切需保證邊緣無毛刺、無翻邊,否則可能引發電池內部短路或析鋰問題。

2. 影響極片完整性

? 防止涂層脫落:分切過程中若張力控制不當或刀具磨損,可能導致活性材料從集流體(銅箔/鋁箔)剝離,降低電池容量。

? 減少粉塵產生:高精度分切可減少極片邊緣的金屬顆粒或涂層粉塵,避免電池自放電或短路風險。

3. 工藝適配性

? 適應不同材料:正極(鋁箔+磷酸鐵鋰/三元材料)與負極(銅箔+石墨/硅碳)的硬度、脆性差異大,分切機需調整刀具類型(如圓刀、超聲波刀)及參數(張力、速度)。

? 極耳分切:部分分切機需同步完成極耳(Tab)的切割,要求多刀協同作業,確保極耳位置和形狀的一致性。

4. 生產效率與成本控制

? 高速分切:現代分切機速度可達60~100m/min,需在高速下保持穩定性,減少停機時間。

? 減少廢料:通過優化排刀布局(如套切),最大化材料利用率,降低生產成本。

5. 智能化與質量控制

? 在線檢測:集成CCD視覺系統或激光測寬儀,實時監控分切質量,自動剔除不良品。

? 數據追溯:記錄分切參數(張力、速度、刀具狀態),為工藝優化提供數據支持。

技術挑戰與創新方向

? 極薄箔材分切:≤6μm的銅/鋁箔易斷裂,需超精密張力控制及空氣懸浮支撐技術。

? 干法電極分切:無粘結劑的干法電極更脆,傳統分切易碎裂,需開發新型切割工藝(如激光分切)。

? 環保要求:減少分切過程中的粉塵和金屬碎屑,需集成除塵和回收系統。

總結

分切機是鋰電池極片制造中的“精密裁縫”,其性能直接決定極片的幾何質量、電芯的一致性和安全性。隨著電池向高能量密度、大尺寸(如4680圓柱、刀片電池)發展,分切技術需持續向高精度、智能化、柔性化方向升級。