服務熱線

180-5003-0233

碳纖維復合材料(CFRP)因其高強輕質的特性廣泛應用于航空航天、汽車等領域,但其脆性大、層間結合力弱、各向異性顯著的特點,使得分切過程中易出現分層、毛邊、裂紋等缺陷。分切機需通過以下方案解決脆性材料加工難題:

一、碳纖維分切的核心挑戰

1. 材料脆性導致邊緣崩裂

? 碳纖維層壓板在機械剪切力下易產生微裂紋,甚至整體碎裂。

2. 分層風險

? 層間樹脂結合力弱,分切時易剝離(尤其單向布或編織布)。

3. 刀具磨損快

? 碳纖維硬度高(莫氏硬度7-8),傳統刀具壽命短,切面質量下降快。

4. 粉塵與靜電危害

? 碳纖維導電粉塵易引發設備短路,且危害操作人員健康。

二、分切機關鍵技術方案

1. 分切方式選擇

? 超快激光分切(首選方案)

? 皮秒/飛秒激光:通過冷加工機制減少熱影響區(HAZ),避免樹脂熔化或碳纖維氧化,邊緣質量顯著優于機械切割(粗糙度<10μm)。

? 優勢:無接觸應力、無刀具磨損,適合復雜輪廓切割(如汽車部件異形件)。

? 挑戰:設備成本高,需優化激光參數(波長、脈沖頻率)以匹配樹脂基體(環氧、聚酰亞胺等)。

? 高壓水刀分切

? 添加磨料(如石榴石)的水射流可減少分層,但需控制水壓(300-400MPa)和進給速度,避免纖維沖刷損傷。

? 適用場景:厚板(>5mm)切割,但后期需干燥處理。

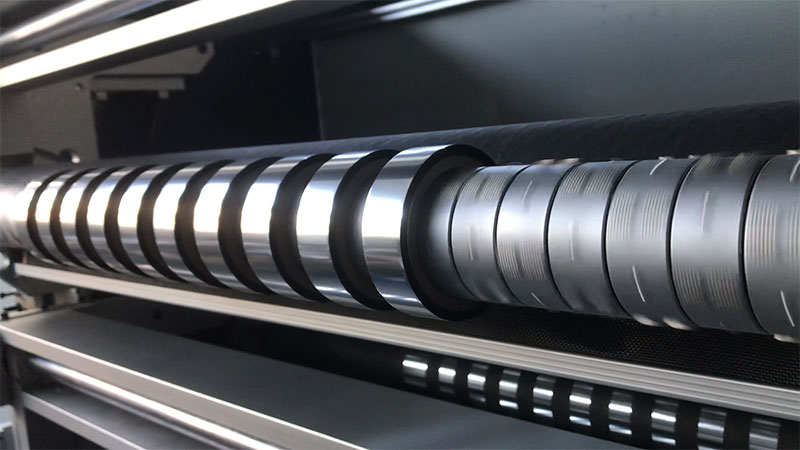

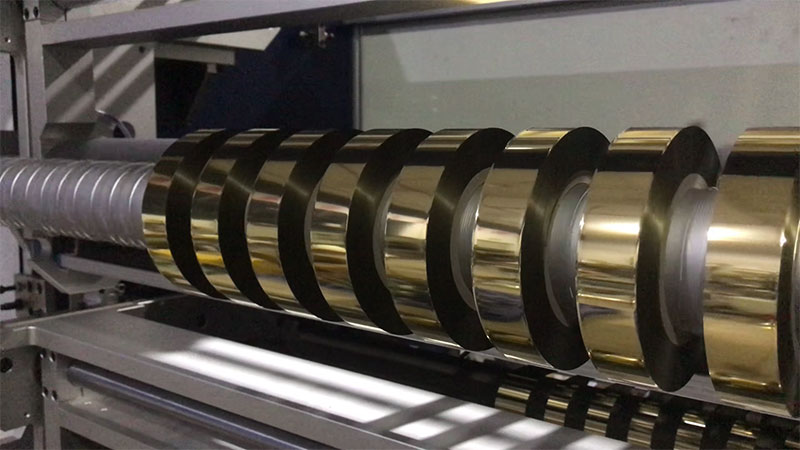

? 金剛石涂層超薄刀具分切

? 采用多刃金剛石涂層圓刀(刃口角度<30°),高速旋轉(5000-10000rpm)減少側向力。

? 關鍵參數:軸向切削力控制<50N,配合真空吸附固定材料。

2. 分切機結構優化

? 高剛性機身與減振設計

? 使用大理石平臺或聚合物混凝土床身吸收振動,確保刀具/激光頭運行穩定性。

? 動態張力控制系統

? 針對碳纖維預浸料卷材,采用磁粉制動器+伺服電機協同控制,張力波動<±0.5N。

? 分層抑制裝置

? 加裝局部加熱模塊(80-120℃)軟化樹脂,或預壓輥(壓力可調)增強層間結合后再分切。

3. 輔助工藝

? 在線質量監測

? 紅外熱像儀檢測切割區溫度,防止過熱;AOI系統實時識別邊緣缺陷(靈敏度≤20μm)。

? 粉塵收集與靜電消除

? 集成負壓除塵系統(過濾精度0.3μm)+ 電離風棒,粉塵濃度控制<1mg/m3。

? 冷卻潤滑

? 機械切割時使用微量潤滑(MQL)技術,減少刀具磨損且避免污染材料。

三、典型分切參數對比

| 分切方式 | 適用厚度 | 切割速度 | 邊緣粗糙度 | 設備成本 |

| 超快激光 | 0.1-10mm | 1-5m/min | <10μm | 高(>$500k) |

| 金剛石刀具 | 0.5-5mm | 10-30m/min | 20-50μm | 中($100-200k) |

| 高壓水刀 | 1-50mm | 0.5-2m/min | 50-100μm | 中高 |

四、行業應用案例

? 航空航天:采用皮秒激光分切無人機機翼蒙皮,實現R角<0.2mm的精準輪廓。

? 汽車電池盒:金剛石刀具分切碳纖維增強熱塑性復合材料(CFRTP),配合局部加熱減少分層。

? 體育器材:水刀切割高爾夫球桿柄,避免纖維定向損傷。

五、未來發展方向

1. 復合工藝:激光+振動輔助切割,進一步降低切削力。

2. AI參數優化:通過機器學習動態調整分切參數(如激光功率、刀具轉速)。

3. 綠色制造:開發干式切割技術,減少粉塵和冷卻液污染。

總結

碳纖維復合材料的分切需根據材料厚度、纖維取向和終端需求選擇工藝。超快激光適合高精度薄板,金剛石刀具平衡效率與成本,水刀則用于超厚板材。分切機的核心在于減少應力集中、抑制分層、延長刀具壽命,未來智能化與復合加工技術將是突破重點。