服務熱線

180-5003-0233

分切機的智能化功能通過精準控制和操作便捷性兩大核心維度,顯著提升生產效率、切割質量及用戶體驗。以下是具體實現方式及其優勢:

一、精準控制:智能化如何提升分切精度?

1. 動態實時調整系統

? 高分辨率傳感器:激光測距、CCD視覺檢測或超聲波傳感器實時監控材料位置、張力、厚度,反饋至控制系統(如PLC或工業PC),動態修正切割參數。

? 閉環控制技術:伺服電機+編碼器組成閉環,定位精度達±0.01mm,避免傳統機械傳動的回程誤差。

2. 自適應切割算法

? 材料特性補償:自動識別材料硬度、彈性模量等參數,調整刀速、壓力(如軟性材料降低刀壓防變形)。

? 刀具磨損補償:通過AI算法監測刀具壽命,自動微調切割位置或壓力,延長刀具使用周期。

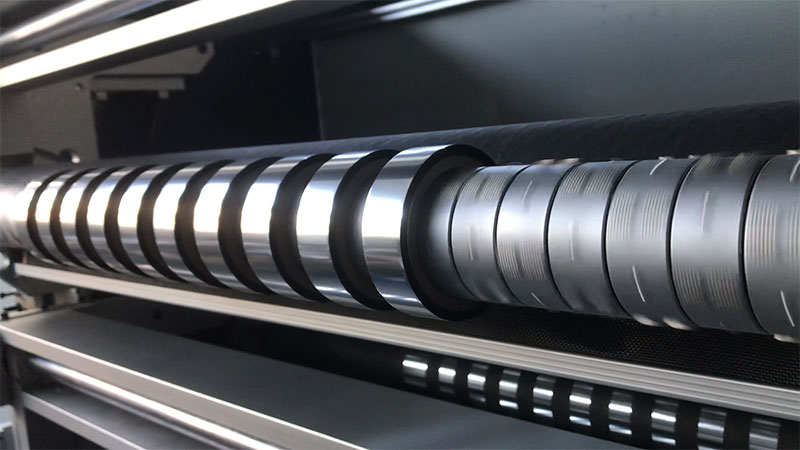

3. 多軸協同控制

? 同步切割與收卷:主從軸同步控制(如電子齒輪/凸輪),確保高速分切時卷材張力恒定,避免材料拉伸或褶皺。

二、操作便捷性:智能化如何簡化人機交互?

1. 一鍵式自動化操作

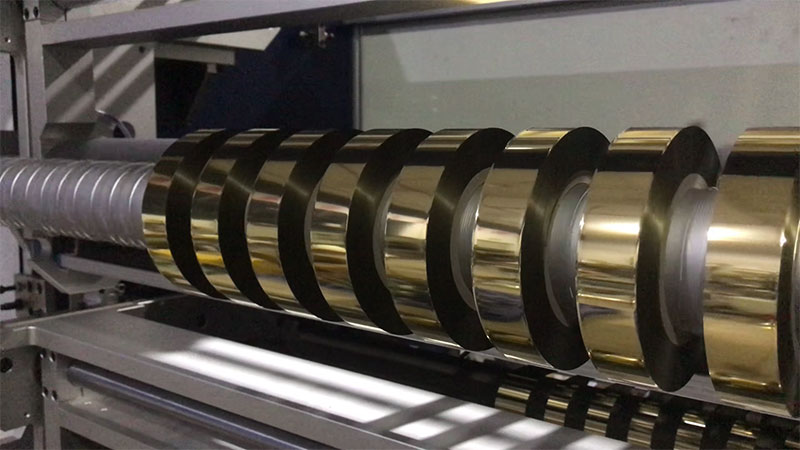

? 預設工藝庫:存儲不同材料(如PET膜、銅箔、無紡布)的切割參數,切換產品時一鍵調用。

? 自動換刀系統:機械手或轉塔刀庫實現刀具快速更換,減少停機時間。

2. 可視化人機界面(HMI)

? 圖形化引導:觸摸屏顯示3D切割路徑模擬,操作員可拖拽調整分切方案。

? 故障自診斷:實時報警提示(如刀具斷裂、材料偏移),并推薦解決方案。

3. 遠程監控與維護

? 工業物聯網(IIoT):通過云端平臺遠程監控設備狀態、產量數據,支持手機APP預警。

? 預測性維護:分析振動、溫度等數據,提前預警軸承或電機故障,減少意外停機。

三、智能化功能的核心技術支撐

| 技術模塊 | 功能實現 |

| 運動控制 | 多軸聯動伺服系統(如EtherCAT總線)、高精度光柵尺反饋 |

| 傳感系統 | 激光測距儀、紅外厚度檢測、張力傳感器 |

| 軟件算法 | 自適應PID控制、數字孿生仿真、機器學習刀具磨損模型 |

| 通信協議 | OPCUA、MQTT協議實現設備互聯(如與MES/ERP系統對接) |

四、實際應用價值

? 效率提升:智能參數優化可縮短換產時間50%以上(如從30分鐘降至10分鐘)。

? 質量穩定性:動態糾偏系統將不良率從1%降至0.2%以下(如鋰電隔膜分切)。

? 人力成本降低:自動化程度高的產線僅需1人監控多臺設備。

五、行業應用案例

? 包裝行業:智能分切機根據訂單需求自動調整分切寬度(如紙卷→定制紙盒坯料)。

? 新能源電池:極片分切機通過AI視覺檢測自動剔除毛刺超標的片段,確保電池安全性。

? 紡織行業:布料分切時智能識別紋理方向,優化切割角度以減少邊緣脫線。

未來趨勢

? AI深度集成:通過深度學習優化切割路徑,實現“零廢料”分切。

? 數字孿生:虛擬調試技術提前驗證分切方案,減少實物試錯成本。

分切機的智能化不僅解決了傳統依賴人工經驗的痛點,更通過數據驅動決策,使高精度切割成為可標準化復制的工藝,尤其適合柔性化、定制化生產場景。