服務熱線

180-5003-0233

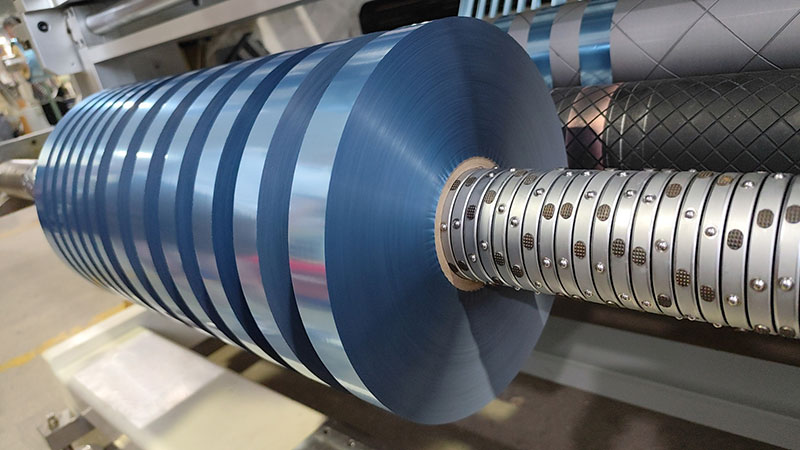

要實現燙金箔分切機從卷材到成品的一鍵式高效分條,需融合智能控制、高精度分切技術和自動化流程優化。以下是分步解決方案:

1. 一鍵式操作的核心模塊

(1)全自動參數匹配

? 材質識別系統:

通過紅外傳感器或激光測厚儀自動檢測燙金箔的材質(PET、OPP、鐳射膜等)、厚度(12μm~50μm)和金屬層特性,調取預存的張力、溫度、速度參數。

示例:鐳射箔需降低分切速度(150m/min)以避免涂層脫落,而普通PET箔可提速至300m/min。*

? 條碼/RFID聯動:

卷材標簽包含分切要求(寬度、長度、卷徑),掃碼后設備自動配置刀距、收卷張力等。

(2)智能分切執行

? 伺服刀架集群:

多組獨立伺服刀架(精度±0.02mm)按指令同步調整寬度,支持動態變規格分切(如一卷同時分20mm/50mm兩種寬度)。

優勢:避免傳統機械調刀需停機手動校準的耗時問題。*

? 恒張力閉環控制:

磁粉制動器+張力傳感器實時調節放卷/收卷張力(通常設定5~15N),防止燙金箔拉伸變形或起皺。

2. 高速高精度分切關鍵技術

(1)特種刀具系統

? 低溫分切刀:

鍍鈦合金圓刀配合冷卻氣霧裝置,避免高速分切(≥400m/min)時摩擦發熱導致燙金層粘連。

對比:普通鋼刀在200m/min以上易產生毛邊。*

- 激光在線監測:

實時檢測分切邊緣質量,發現毛刺或飛金立即反饋調整刀壓。

(2)自適應糾偏

? CCD視覺糾偏:

對燙金圖案(如定位光標)進行跟蹤,糾偏精度±0.1mm,確保分切不破壞圖案完整性。

應用場景:包裝行業燙金logo的分條。*

3. 自動化生產流整合

(1)無人化物料流轉

? 自動換卷機械手:

滿卷后自動卸料并裝載新卷軸,銜接時間≤1分鐘(傳統需5~8分鐘)。

? AGV聯動:

與AGV小車對接,實現原料入庫→分切→成品出庫全自動輸送。

(2)智能品控與追溯

? 缺陷檢測系統:

高速攝像頭檢測分切后燙金箔的劃痕、氣泡,自動標記缺陷段并剔除。

? 區塊鏈溯源:

每卷成品生成唯一ID,記錄分切參數、操作員、質檢數據,供客戶掃碼查詢。

4. 效率提升數據對比

| 環節 | 傳統分切機 | 一鍵式高效分切機 | 提升效果 |

| 換卷時間 | 5~8分鐘(手動) | ≤1分鐘(機械手自動換卷) | 效率提升80%+ |

| 分切速度 | 100~200m/min(人工監控) | 300~500m/min(自動優化) | 產能翻倍 |

| 成品合格率 | 90%~95% | ≥99%(AI實時質檢) | 廢料減少50% |

| 操作人力 | 2人/臺 | 1人監控多臺 | 人力成本降低60% |

5. 實施要點

? 選型建議:選擇配備伺服電機+CCD糾偏+物聯網接口的機型,如歐米特、阪東機械的高端型號。

? 維護重點:每日清潔光學傳感器,每周潤滑刀軸,定期校準張力系統。

? 風險防控:設置應急模塊,在斷箔或超溫時自動停機并報警。

總結

燙金箔分切機通過一鍵式智能控制+高速精密分切+全流程自動化,可實現:

? 生產周期縮短30%~50%,尤其適合短版快反訂單;

? 材料損耗率降至1%以下,顯著降低金箔成本;

? 從卷材到成品無縫銜接,邁向“黑燈工廠”標準。

(注:具體參數需根據燙金箔類型和設備型號調整,建議先進行小批量試產驗證。)